Hier ist — in der Bildmitte von einem

Schutzblech umgeben — die Abstichöffnung eines der 6

Völklinger Hochöfen zu sehen. Unterhalb davon

verläuft zum linken Bildrand hin die Rinne, durch die das

flüssige Eisen in den bereitstehenden Behälter

abfloß und von der Werkseisenbahn zur Weiterverarbeitung

wegtransportiert wurde. Zuvor wurde auf der gegenüberliegenden

Ofenseite und etwa einen Meter weiter oben die auf der

Eisenschmelze schwimmende Schlacke abgestochen. Jeder der zwischen

1882 und 1916 errichteten Völklinger Hochöfen produzierte

täglich 1200 Tonnen Eisen. Umgerechnet auf Güterwaggons

ergab dies eine Jahresproduktion, mit der man einen Zug hätte

beladen können, der von Völklingen nach Berlin und

zurück gereicht hätte.

Hier ist — in der Bildmitte von einem

Schutzblech umgeben — die Abstichöffnung eines der 6

Völklinger Hochöfen zu sehen. Unterhalb davon

verläuft zum linken Bildrand hin die Rinne, durch die das

flüssige Eisen in den bereitstehenden Behälter

abfloß und von der Werkseisenbahn zur Weiterverarbeitung

wegtransportiert wurde. Zuvor wurde auf der gegenüberliegenden

Ofenseite und etwa einen Meter weiter oben die auf der

Eisenschmelze schwimmende Schlacke abgestochen. Jeder der zwischen

1882 und 1916 errichteten Völklinger Hochöfen produzierte

täglich 1200 Tonnen Eisen. Umgerechnet auf Güterwaggons

ergab dies eine Jahresproduktion, mit der man einen Zug hätte

beladen können, der von Völklingen nach Berlin und

zurück gereicht hätte.

Über die schräg von oben herangeführten und dann waagerecht in den Ofen einmündenden Rohre wurde der in den Cowper-Türmen erhitzte Heißwind in den Ofen eingeblasen, um die zur Schmelze erforderliche Temperatur zu erreichen. Die Windmenge lag dabei in der Größenordnung von etwa 400000 m3/h.

Bei dem im linken Bildhintergrund zu erkennenden metallisch-grauen Gerät handelt es sich um eine Vorrichtung, mit der das Abstichloch maschinell aufgebohrt und nach dem Abstich wieder mit Schamottmasse verstopft wurde. Dazu wurde die Vorrichtung um 90° vor den Ofen geschwenkt und anschließend wieder zurückgeschwenkt. Es versteht sich, daß dieser Arbeitsgang in den frühen Jahren der Eisengewinnung von den dafür eingeteilten Arbeitern unter Lebensgefahr mit Hacke und Schaufel vorzunehmen war. Kaum vorstellbar ist, daß das heute jedermann geläufige Bild der Stahlwerker, die im Asbestmantel ihre Arbeit verrichten, erst in den 1960er Jahren entstand. Zuvor fehlte in den Unternehmensleitungen jedes Gefühl, für den Schutz der Arbeiter verantwortlich zu sein. Die bis dahin übliche "Schutzkleidung" bestand aus weiter nichts als einem Blaumann und einem Filzhut, ergänzt durch nasse Wickel gegen die Hitze und einer Aluminiumschürze gegen den Funkenflug, die sogenannten "Hüttenflöhe" (deren lustiger Name freilich in keinem Verhältnis zu ihrer Gefährlichkeit stand: Ein einziger Funke genügte, um einem Arbeiter ein Auge zu rauben). Die im Umfeld des Hochofens herrschende Hitze war so gewaltig, daß die dort Arbeitenden einen täglichen Flüssigkeitsbedarf von 12 bis 14 Litern entwickelten.

Bereits im 19. Jahrhundert wandte man sich im Hochofenbau von dem

ursprünglichen Konzept ab, die Öfen massiv aufzumauern.

Stattdessen entblößte man den Ofen von seiner

Mauerverblendung, so daß fortan der Stahlmantel zu seiner

äußeren Signatur wurde. Zugleich entstand durch den

Wegfall der den Mantel umhüllenden Einmauerung ein neues

technisches Problem: das der Wärmeabfuhr. Es liegt auf der

Hand, daß sich angesichts der Funktion des Hochofens, Eisen

zu schmelzen, seine eigene eiserne Haut permanent in einem

thermischen Grenzbereich befindet. Die innere Auskleidung des 3 cm

dicken Stahlmantels mit 60 bis 100 cm starker feuerfester

Schamottmasse (die sogenannte Zustellung) reicht als thermischer

Puffer hierbei nicht aus. Aus diesem Grund muß der Hochofen

im Betrieb ständig gekühlt werden.

Bereits im 19. Jahrhundert wandte man sich im Hochofenbau von dem

ursprünglichen Konzept ab, die Öfen massiv aufzumauern.

Stattdessen entblößte man den Ofen von seiner

Mauerverblendung, so daß fortan der Stahlmantel zu seiner

äußeren Signatur wurde. Zugleich entstand durch den

Wegfall der den Mantel umhüllenden Einmauerung ein neues

technisches Problem: das der Wärmeabfuhr. Es liegt auf der

Hand, daß sich angesichts der Funktion des Hochofens, Eisen

zu schmelzen, seine eigene eiserne Haut permanent in einem

thermischen Grenzbereich befindet. Die innere Auskleidung des 3 cm

dicken Stahlmantels mit 60 bis 100 cm starker feuerfester

Schamottmasse (die sogenannte Zustellung) reicht als thermischer

Puffer hierbei nicht aus. Aus diesem Grund muß der Hochofen

im Betrieb ständig gekühlt werden.

Knapp unterhalb der Gicht wurde deshalb Wasser auf der gesamten

Außenhaut des Hochofens verteilt. Die Errichtung einer

Eisenhütte war daher nur in unmittelbarer Nähe eines

Flusses vorstellbar — im Falle der Völklinger Hütte

die Saar. Für den Transport des Wassers zu den Öfen und

anderen wasserverbrauchenden Anlagen sorgten die im Pumpenhaus

installierten Pumpen, von denen es insgesamt 20 gab.

Zusätzlich verfügte die Hütte über einen

Wasserturm, mit dem im Falle eines Pumpenausfalls die Kühlung

der Hochöfen sichergestellt werden sollte. Im Vollastbetrieb

aller sechs Öfen verbrauchte die Hütte täglich rund

0,11 Millionen Kubikmeter Kühlwasser — im Verlauf eines

Jahres also 40 Millionen Kubikmeter (oder 40 Milliarden Liter). Das

erwärmte Kühlwasser gelangte mit einer Temperatur von

38° zurück in die Saar.

Knapp unterhalb der Gicht wurde deshalb Wasser auf der gesamten

Außenhaut des Hochofens verteilt. Die Errichtung einer

Eisenhütte war daher nur in unmittelbarer Nähe eines

Flusses vorstellbar — im Falle der Völklinger Hütte

die Saar. Für den Transport des Wassers zu den Öfen und

anderen wasserverbrauchenden Anlagen sorgten die im Pumpenhaus

installierten Pumpen, von denen es insgesamt 20 gab.

Zusätzlich verfügte die Hütte über einen

Wasserturm, mit dem im Falle eines Pumpenausfalls die Kühlung

der Hochöfen sichergestellt werden sollte. Im Vollastbetrieb

aller sechs Öfen verbrauchte die Hütte täglich rund

0,11 Millionen Kubikmeter Kühlwasser — im Verlauf eines

Jahres also 40 Millionen Kubikmeter (oder 40 Milliarden Liter). Das

erwärmte Kühlwasser gelangte mit einer Temperatur von

38° zurück in die Saar.

Die im Bild zu erkennenden schräg nach oben weisenden Rieselbleche hatten die Aufgabe, das am Stahlmantel nach unten rinnende Kühlwasser möglichst gleichmäßig über die Ofenhaut zu verteilen. Durch mitgeführten Staub, Flugasche und sonstige Verunreinigungen kam es immer wieder zu Unregelmäßigkeiten in der Wasserverteilung. Aus diesem Grund hatten in Völklingen zwei Arbeiter nichts anderes zu tun, als Tag für Tag die 475 Rieselbleche jedes der 6 Öfen zu kontrollieren und erforderlichenfalls zu reinigen.

Mit dem in der Bildmitte zu sehenden großen Flanschdeckel in

der Ofenhaut hatte es eine besondere Bewandtnis. Obwohl der

Hüttenbetrieb seiner Natur nach ohne jede Unterbrechung,

pausenlos und rund um die Uhr vonstatten geht, setzt sich der

Hochofen im Laufe der Zeit doch auf Grund von Ablagerungen und

unvollständiger Verbrennung mehr und mehr zu. Minderleistung

und erhöhter Schadstoffausstoß sind dann die Folge. Nach

etwa 8 bis 10 Jahren endete in Völklingen eine "Ofenreise",

wie die Zeit zwischen dem Anfahren und einer Betriebspause eines

Hochofens sehr poetisch genannt wird.

Mit dem in der Bildmitte zu sehenden großen Flanschdeckel in

der Ofenhaut hatte es eine besondere Bewandtnis. Obwohl der

Hüttenbetrieb seiner Natur nach ohne jede Unterbrechung,

pausenlos und rund um die Uhr vonstatten geht, setzt sich der

Hochofen im Laufe der Zeit doch auf Grund von Ablagerungen und

unvollständiger Verbrennung mehr und mehr zu. Minderleistung

und erhöhter Schadstoffausstoß sind dann die Folge. Nach

etwa 8 bis 10 Jahren endete in Völklingen eine "Ofenreise",

wie die Zeit zwischen dem Anfahren und einer Betriebspause eines

Hochofens sehr poetisch genannt wird.

Danach galt es, den im Ofen sitzenden "Eisenbären" auszutreiben, also die am Ofenrand konzentrisch abgelagerten Eisenmengen von bis zu 2 Metern Stärke und insgesamt 180 Tonnen Masse abzulösen — in der Hütte wurde dann zur "Bärenjagd" geblasen, was grundsätzlich am Wochenende von Samstag bis Dienstag geschah. Um den Betrieb später möglichst schnell wieder aufnehmen zu können, wurde der Ofen nur halb heruntergefahren: Die Ofenrast wurde zunächst mit einer 3 Meter dicken Sandschicht abgedeckt, um die Hitze einigermaßen zu isolieren. Anschließend wurde durch den geöffneten Flansch ein Arbeiter in das Ofeninnere abgelassen, der die Ablagerungen zu inspizieren hatte. Aufgrund seiner Befunde wurden Stellen festgelegt, wo durch kontrollierte Sprengungen möglichst viele Ablagerungen abgelöst werden konnten, und der Arbeiter wurde erneut in den Ofen gelassen, um die Sprengsätze zu installieren. Hierbei mußte darauf geachtet werden, den Arbeiter spätestens nach zwei Minuten wieder nach draußen zu ziehen, da er sonst die mörderische Hitze im Ofeninneren nicht überlebt hätte.

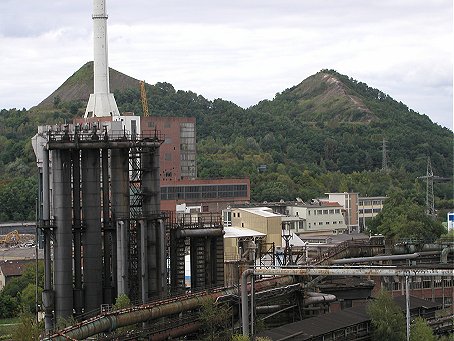

1986 ging die Völklinger Eisenzeit, nach der langen Agonie der

vorausgegangenen Stahlkrise, endgültig zu Ende —

zumindest, was den Betrieb der Hütte angeht. Seither wachsen

die beiden Schlackeberge nicht mehr, die im Volksmund liebevoll

"Hermann und Dorothea" nach dem gleichnamigen Schauspiel Goethes

genannt werden.

1986 ging die Völklinger Eisenzeit, nach der langen Agonie der

vorausgegangenen Stahlkrise, endgültig zu Ende —

zumindest, was den Betrieb der Hütte angeht. Seither wachsen

die beiden Schlackeberge nicht mehr, die im Volksmund liebevoll

"Hermann und Dorothea" nach dem gleichnamigen Schauspiel Goethes

genannt werden.

Das benachbarte Stahlwerk blieb weiter in Betrieb und wird heute mit Roheisen aus der Dillinger Hütte versorgt. Die dort installierten Hochöfen erzeugen täglich 7000 Tonnen Eisen, also fast das Sechsfache der Völklinger Öfen. Für den Transport des flüssigen Eisens werden stark isolierte Spezialwaggons eingesetzt, die es ermöglichen, daß nach 18 km Strecke und 22 Minuten Fahrt bei der Ankunft in Völklingen von der Ausgangstemperatur von 1450 °C lediglich 1,5 °C Wärmeverlust zu beklagen sind.