Der Verhüttungsprozeß, bei dem

im Hochofen das im Erz gebundene Eisen aus dem Gestein gelöst

wird, vollzieht sich bei Temperaturen von etwa 1250 bis

1450 °C. Um solch hohe Temperaturen zu erzielen, reicht

die einfache Koksverfeuerung im Ofen nicht aus: Zusätzlich

wird in den Ofen unter hohem Druck von rund 4 bis 5 bar

Heißwind eingeblasen, der von unten die brennende Koksschicht

durchströmt und so dazu beiträgt, die benötigten

Temperaturen zu erreichen.

Der Verhüttungsprozeß, bei dem

im Hochofen das im Erz gebundene Eisen aus dem Gestein gelöst

wird, vollzieht sich bei Temperaturen von etwa 1250 bis

1450 °C. Um solch hohe Temperaturen zu erzielen, reicht

die einfache Koksverfeuerung im Ofen nicht aus: Zusätzlich

wird in den Ofen unter hohem Druck von rund 4 bis 5 bar

Heißwind eingeblasen, der von unten die brennende Koksschicht

durchströmt und so dazu beiträgt, die benötigten

Temperaturen zu erreichen.

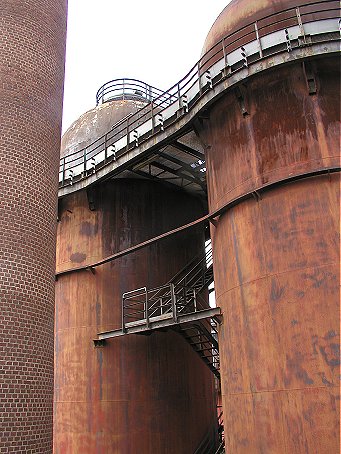

Das Bild zeigt zwei Winderhitzertürme, die sich (gemeinsam mit einem dritten, hier nicht sichtbaren) die Arbeit des Heizens für einen Hochofen teilen; alle Völklinger Öfen verfügen über eine solche Dreiergruppe von Winderhitzern.

Es handelt sich hierbei um eine sogenannte Cowper-Winderhitzung. Sie ist benannt nach ihrem Erfinder Edgar Alfred Cowper (1819-1893), einem Mitarbeiter von Wilhelm Siemens (1823-1883). Das Prinzip einer solchen Anlage beruht darauf, zwei voneinander getrennt geführte Luft- bzw. Gasströme einem gemeinsamem Zweck unterzuordnen. Dabei werden zunächst heiße Gase durch einen der Erhitzer geleitet, dessen Inneres sich dadurch aufheizt. Anschließend wird die Heizgaszufuhr beendet und stattdessen die zu erhitzende Luft durch den Erhitzer hindurch zu ihrer Bestimmung — dem Hochofen — geführt. In der Zwischenzeit wird das Heizgas dem benachbarten Erhitzer zugeführt. Hat sich der erste Turm durch die hindurchgeführte Luft zu weit abgekühlt, wird der Vorgang mit vertauschten Rollen auf den anderen Erhitzer umgeleitet usw. Durch Erweiterung einer solchen Luftheizung um weitere Erhitzer erreicht man eine Verkürzung der Luftdurchlaufphase pro Erhitzer, so daß der allmähliche Wärmeverlust geringer wird und die zu heizende Luft auf gleichmäßig hoher Temperatur bleibt.

Das zum Aufheizen der Cowper-Türme

verwendete Gas entnimmt man naheliegenderweise den Hochöfen

selbst, da ja durch den Verhüttungsprozeß ständig

große Mengen an heißem Verbrennungsgas erzeugt werden

(sog. Gichtgas), das im Bereich der Gicht (dem oberen Ende des

Hochofens) über Rohre abgegriffen wird. Es findet also ein

regelrechtes Energie-Recycling statt, da die bei der Verbrennung

entstehende Abwärme nicht einfach verlorengeht, sondern als

Prozeßwärme neu in den Kreislauf eingespeist wird.

Erwähnenswert ist, daß die so erzielte Hitze im Hochofen

von weit über 1000 °C eigentlich immer noch zu "kalt"

ist, um das Eisen schmelzen zu können, denn der

Eisenschmelzpunkt liegt bei 1536 °C. Daß der

Prozeß dennoch funktioniert, liegt daran, daß durch die

im Ofen herrschende Hitze die ebenfalls im Erz vorhandenen Elemente

Calcium, Mangan, Silizium, Phosphor und Schwefel freiwerden und den

Schmelzpunkt des Eisens auf ca. 1100 °C herabsetzen.

Das zum Aufheizen der Cowper-Türme

verwendete Gas entnimmt man naheliegenderweise den Hochöfen

selbst, da ja durch den Verhüttungsprozeß ständig

große Mengen an heißem Verbrennungsgas erzeugt werden

(sog. Gichtgas), das im Bereich der Gicht (dem oberen Ende des

Hochofens) über Rohre abgegriffen wird. Es findet also ein

regelrechtes Energie-Recycling statt, da die bei der Verbrennung

entstehende Abwärme nicht einfach verlorengeht, sondern als

Prozeßwärme neu in den Kreislauf eingespeist wird.

Erwähnenswert ist, daß die so erzielte Hitze im Hochofen

von weit über 1000 °C eigentlich immer noch zu "kalt"

ist, um das Eisen schmelzen zu können, denn der

Eisenschmelzpunkt liegt bei 1536 °C. Daß der

Prozeß dennoch funktioniert, liegt daran, daß durch die

im Ofen herrschende Hitze die ebenfalls im Erz vorhandenen Elemente

Calcium, Mangan, Silizium, Phosphor und Schwefel freiwerden und den

Schmelzpunkt des Eisens auf ca. 1100 °C herabsetzen.

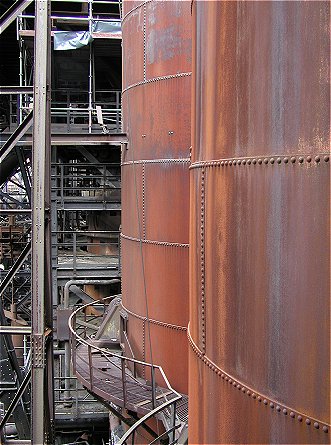

Das zum Heizen verwendete Gichtgas ist mit

einer nicht unerheblichen Menge von Verbrennungsstaub durchsetzt.

In der Frühphase des Cowper-Verfahrens in der Mitte des 19.

Jahrhunderts führte dies zu regelmäßig

wiederkehrenden Zusammenbrüchen des Heizsystems, da die

Wärmetauscherlamellen im Inneren des Turms von den

Stäuben zugesetzt wurden und es zu regelrechten Verstopfungen

kam. Um dieses Problem zu lösen, ersetzte man die

feinmaschigen Lamellen durch Bleche, die das Gas in relativ

großzügig kalibrierten Luftkanälen durch den Turm

führten. Später wurden den Heizgaszuführungen

zusätzlich Gasreinigungsanlagen vorgeschaltet, um die in die

Cowper-Türme eingetragene Staubfracht möglichst klein zu

halten. Es wird hierdurch aber deutlich, daß die

Heißlufterzeugung mit derartigen Anlagen eine gewisse

Anfälligkeit gegenüber Verschmutzungen besitzt und daher

Wartungs- bzw. Reinigungsintervalle einzuhalten sind. Auch aus

diesem Grund erklärt sich, warum es sinnvoll sein kann, mehr

als zwei Cowper-Türme zu koppeln: Man gewinnt auf diese Weise

eine Reserve, dank deren man den angeschlossenen Hochofen auch dann

weiterfahren kann, wenn einer der Türme ausfallen sollte.

Das zum Heizen verwendete Gichtgas ist mit

einer nicht unerheblichen Menge von Verbrennungsstaub durchsetzt.

In der Frühphase des Cowper-Verfahrens in der Mitte des 19.

Jahrhunderts führte dies zu regelmäßig

wiederkehrenden Zusammenbrüchen des Heizsystems, da die

Wärmetauscherlamellen im Inneren des Turms von den

Stäuben zugesetzt wurden und es zu regelrechten Verstopfungen

kam. Um dieses Problem zu lösen, ersetzte man die

feinmaschigen Lamellen durch Bleche, die das Gas in relativ

großzügig kalibrierten Luftkanälen durch den Turm

führten. Später wurden den Heizgaszuführungen

zusätzlich Gasreinigungsanlagen vorgeschaltet, um die in die

Cowper-Türme eingetragene Staubfracht möglichst klein zu

halten. Es wird hierdurch aber deutlich, daß die

Heißlufterzeugung mit derartigen Anlagen eine gewisse

Anfälligkeit gegenüber Verschmutzungen besitzt und daher

Wartungs- bzw. Reinigungsintervalle einzuhalten sind. Auch aus

diesem Grund erklärt sich, warum es sinnvoll sein kann, mehr

als zwei Cowper-Türme zu koppeln: Man gewinnt auf diese Weise

eine Reserve, dank deren man den angeschlossenen Hochofen auch dann

weiterfahren kann, wenn einer der Türme ausfallen sollte.